電線電纜擠出造粒機是現代線纜制造行業的重要設備,它通過將塑料顆粒熔融、擠出、冷卻、切粒等工藝步驟,實現電線電纜絕緣層和護套層的高效生產。這種機器不僅提高了生產效率,還確保了產品質量的穩定性,是電線電纜生產線上不可或缺的一環。

在電線電纜的生產過程中,原材料的選擇至關重要。常用的塑料材料包括聚氯乙烯(PVC)、聚乙烯(PE)以及交聯聚乙烯(XLPE)等。這些材料具有良好的電氣性能、機械強度和耐候性,能夠滿足不同應用場景的需求。擠出造粒機通過精確的溫度控制和螺桿設計,使塑料顆粒充分熔融并均勻混合,為后續的擠出成型打下堅實基礎。

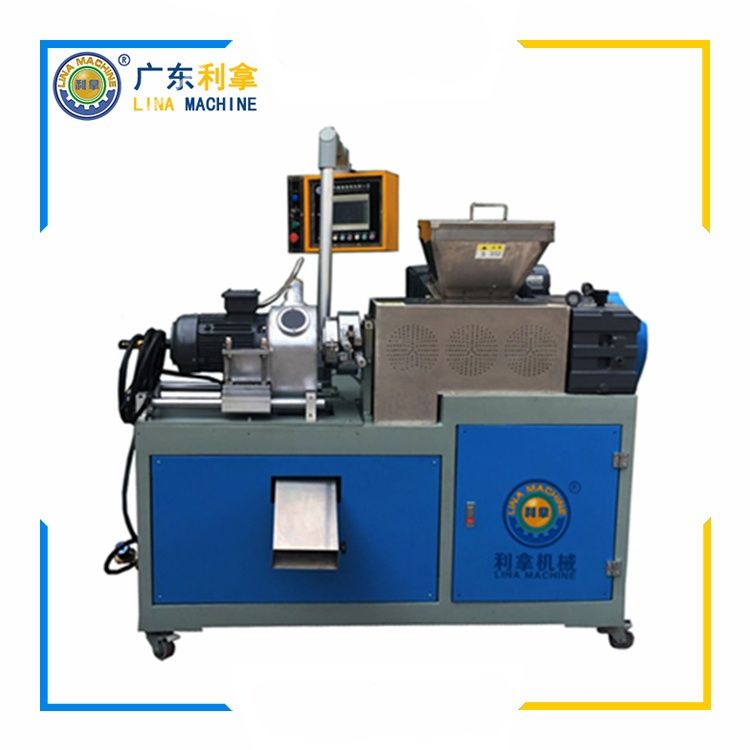

擠出造粒機的工作原理基于熱塑性塑料的熔融流動特性。塑料顆粒被送入料斗,隨后進入加熱的螺桿筒中。螺桿的旋轉推動塑料向前移動,同時受到外部加熱裝置的作用,逐漸軟化并最終熔融。熔融的塑料通過模頭擠出,形成連續的條狀物,再經過冷卻水槽固化,最后由切粒機切割成所需尺寸的顆粒。這一過程實現了從原料到成品的轉化,且整個過程自動化程度高,大大減少了人工干預。

技術特點方面,電線電纜擠出造粒機具備多項優勢。其一,高效的加熱系統能夠快速達到設定溫度,縮短預熱時間,提高生產效率。其二,精密的溫控系統確保熔融塑料的溫度穩定,避免因溫度波動導致的產品質量問題。其三,先進的螺桿設計優化了物料的輸送和熔融效果,使得塑料混合更加均勻,提升了產品的物理性能。該設備還配備了自動換網裝置,可在不停機的情況下更換濾網,保證了生產的連續性。

應用領域廣泛是電線電纜擠出造粒機的另一大亮點。除了傳統的電力電纜、通信電纜外,它還適用于生產各種特種電纜,如阻燃電纜、低煙無鹵電纜、耐高溫電纜等。隨著新能源汽車、智能電網等新興產業的發展,對高性能電線電纜的需求日益增長,這為擠出造粒機提供了更廣闊的市場空間。在新能源汽車充電樁的建設中,就需要大量使用具有優良導電性和耐熱性的電纜,而這些電纜的生產離不開高質量的擠出造粒技術。

維護保養對于延長電線電纜擠出造粒機的使用壽命同樣重要。定期檢查各部件的磨損情況,及時更換損壞的零件;保持設備的清潔,防止灰塵和雜質影響運行效率;定期潤滑運動部件,減少摩擦損耗;并且要注意電氣安全,避免短路或漏電事故的發生。正確的維護不僅能保證設備的正常運轉,還能有效降低故障率,節省維修成本。

未來發展趨勢來看,電線電纜擠出造粒機將朝著智能化、環保化的方向邁進。隨著工業4.0概念的普及,更多的傳感器和控制系統將被集成到設備中,實現遠程監控和數據分析,進一步提高生產效率和管理水平。綠色環保理念也將促使制造商開發更多可回收利用的材料,減少生產過程中的能耗和廢棄物排放,以滿足日益嚴格的環保法規要求。電線電纜擠出造粒機作為線纜制造業的核心裝備之一,將持續推動行業的技術創新和發展進步。